Tunen bedeutet verfeinern, abstimmen. Es hat nicht zwangsläufig etwas mit einem Hochleistungsmotor zu tun. Jedoch beruht in dieser Tätigkeit der Erfolg und die Langlebigkeit eines Motors.

Auch heute noch werden von Motorspezialisten oder Hobbyschraubern aus mehr oder weniger gebrauchten Teilen möglichst billige „getunte Motoren“ gebaut. Aufgrund von mangelnder Information kann ein Interessent in der Regel nicht nachvollziehen, ob eine derartig gefertigte Maschine seinen Qualitätsansprüchen genügt. Schöne Worte und ein vermeintlich günstiger Preis führen dann zum Abschluss eines Geschäftes, an dessen Ende meist ein schnelles Motorende oder ein Reklamations-Fiasko steht.

Aber auch die Entscheidung, „nur Neuteile führen zu einem perfekten Motor“, hat sich zwischenzeitlich nicht bestätigt. Dadurch, dass immer mehr Originalteile durch schlechte Repro- oder Zubehörteile ersetzt werden, oder die Kombination von Bauteilen einfach nicht zueinander passt, entstehen häufig Motorkonzepte, die dem Kunden nicht wirklich Freude bereiten. Letztendlich kommt es auf die Kombination der Bauteile und die Bereitschaft des Tuners an, alle Teile zu überprüfen, verschiedene Dinge auszuprobieren und zu testen, um damit einen auf die tatsächlichen Bedürfnisse des Kunden zugeschnittenen Motor bauen zu können. Unserer Meinung nach die Grundvoraussetzung für ein zufriedenstellendes Gesamtkonzept!

Unsere Erfahrungen kommen unter anderem aus langjähriger Teilnahme an Beschleunigungsrennen sowie kleinen Slalom- und Rundstrecken-Veranstaltungen, zu denen wir, nicht zuletzt um die Standfestigkeit der Motoren zu demonstrieren, meist auf eigener Achse gefahren sind.

Oder aus längeren Urlaubs- und Alpenrundfahrten, bei denen das Material besonders gefordert wird. Es ist einfach ein schönes Gefühl, wenn man so viel Vertrauen zu seinem Fahrzeug und dem Motor hat, dass man sich mit 20 gleichgesinnten Käferfahrern auf eine Urlaubsreise nach Tunesien macht.

Das heißt aber nicht, dass wir keine Serienmotoren instandsetzen oder keine Teilüberholungen vornehmen. Vor allem bei älteren und selteneren Motoren ist unser Können ganz besonders gefragt.

Während unserer langjährigen Tätigkeit hat sich gezeigt, dass bei Nichteinhaltung einiger Grundregeln beim Motoreinbau schon nach kürzester Zeit Schäden auftreten können, die, wenn auch ursächlich nicht immer auf den Tuner selbst zurückzuführen sind, doch zu erheblichem Ärger führen können. Danach ist leider oftmals das Geld nicht mehr vorhanden, um die Sache richtig anzupacken.

Beispiel 1: Motor Typ 1, Leistung 117 PS und 135 PS mit gebrauchten AS21 -Gehäusen.

Beide Motorgehäuse haben 20.000 km gehalten.

Fazit: zuwenig für einen bis zu € 5.000,- teuren Rumpfmotor.

Beispiel 2: Motor Typ 1, 2 L mit 145 PS, alles neu außer Stößelstangen, nach 600 km Stößelstange gebrochen.

Beispiel 3: Motor Typ 1, 85 PS, gebrauchtes Gehäuse mit eingelaufenem, schwungradseitigem Lagerbock (nicht überprüft worden), Rest überwiegend neu, Motor hat 20.000 km gehalten; Gehäuse, Kurbelwelle und Schwungrad waren nicht mehr zu gebrauchen.

Beispiel 4: Motor Typ 1, 100 PS, gebrauchtes Gehäuse und Kurbelwelle, Paßstiftaufnahme der Kurbelwelle oder des Schwungrades ausgeschlagen (nicht überprüft) und/oder Schwungrad nicht genügend angezogen. Nach 19.000 km waren Kurbelwelle, Schwungrad und Gehäuse unbrauchbar.

Fazit: Das schwächste Glied bringt die Kette zum Reißen!?!

Das sind einige Beispiele, warum wir bis auf wenige Ausnahmen auf Neuteile zurückgreifen, warum wir weitgehend auf „Ami-Teile“ und „Chrom-Foppel“ verzichten und warum bei uns die Motoren etwas teurer sind als bei einigen Mitbewerbern. Diese Beispiele sollen nicht besagen, dass ähnliches bei einem Serienmotor nicht passieren kann oder der Typ 4 Motor davon verschont bliebe. Beim Typ 4 ist die Sache oft noch krasser und erheblich teurer!

Weitere Beispiele für ein nicht ausreichend langes Motorleben:

1. Es werden keine qualitativ hochwertigen Anbauteile zur Vervollständigung des Motors verwendet.

2. Ein gut gebauter Rumpfmotor wird unprofessionell oder halbherzig zum Komplettmotor geschraubt.

Häufigste Fehler sind:

a) nicht ausreichend angezogene Schwungradschrauben

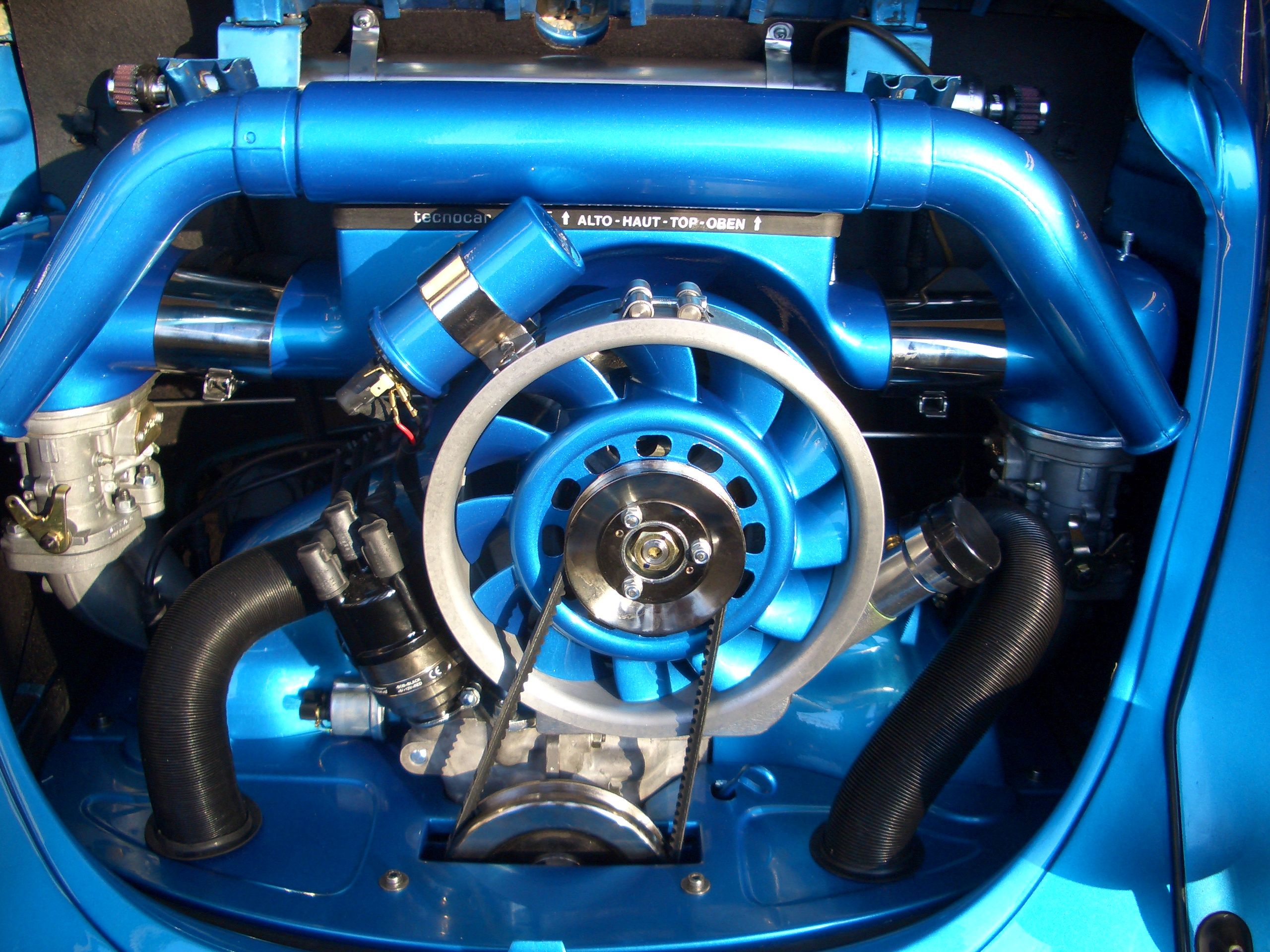

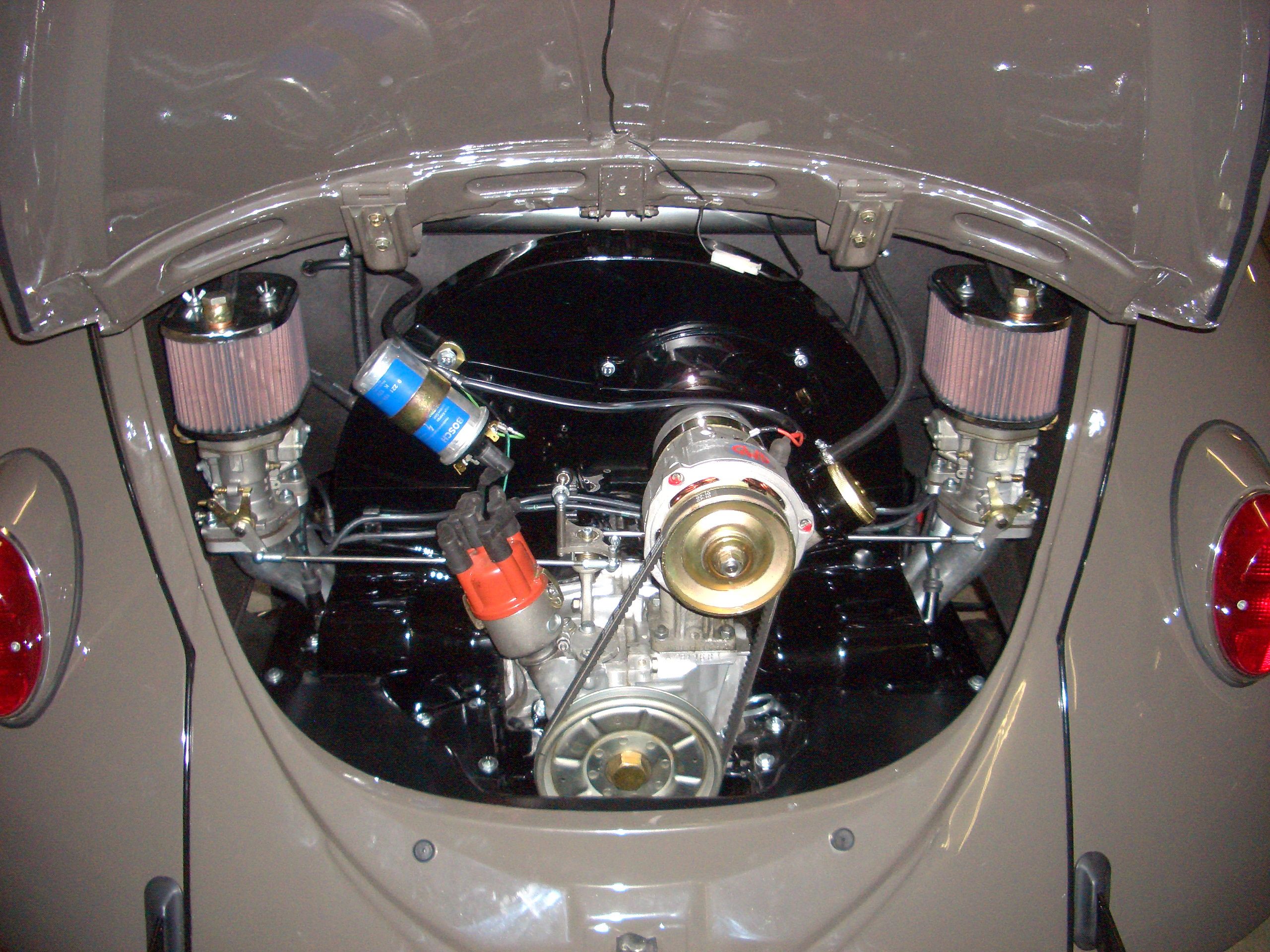

b) zu große Luftspalte bei der Motorverblechung und schlecht angepasste Gebläsekästen

c) Keine oder falsch montierte Luftleitbleche

d) Falsch eingestelltes Ventilspiel oder inkorrekter Zündzeitpunkt

e) Zu klein dimensionierte Ölkühler

f) Zu geringe Luftzufuhr zum Gebläsekasten!

Merke: Eine ausreichend kühle Öltemperatur hat absolut nichts mit der Zylinderkopf-Temperatur zu tun!

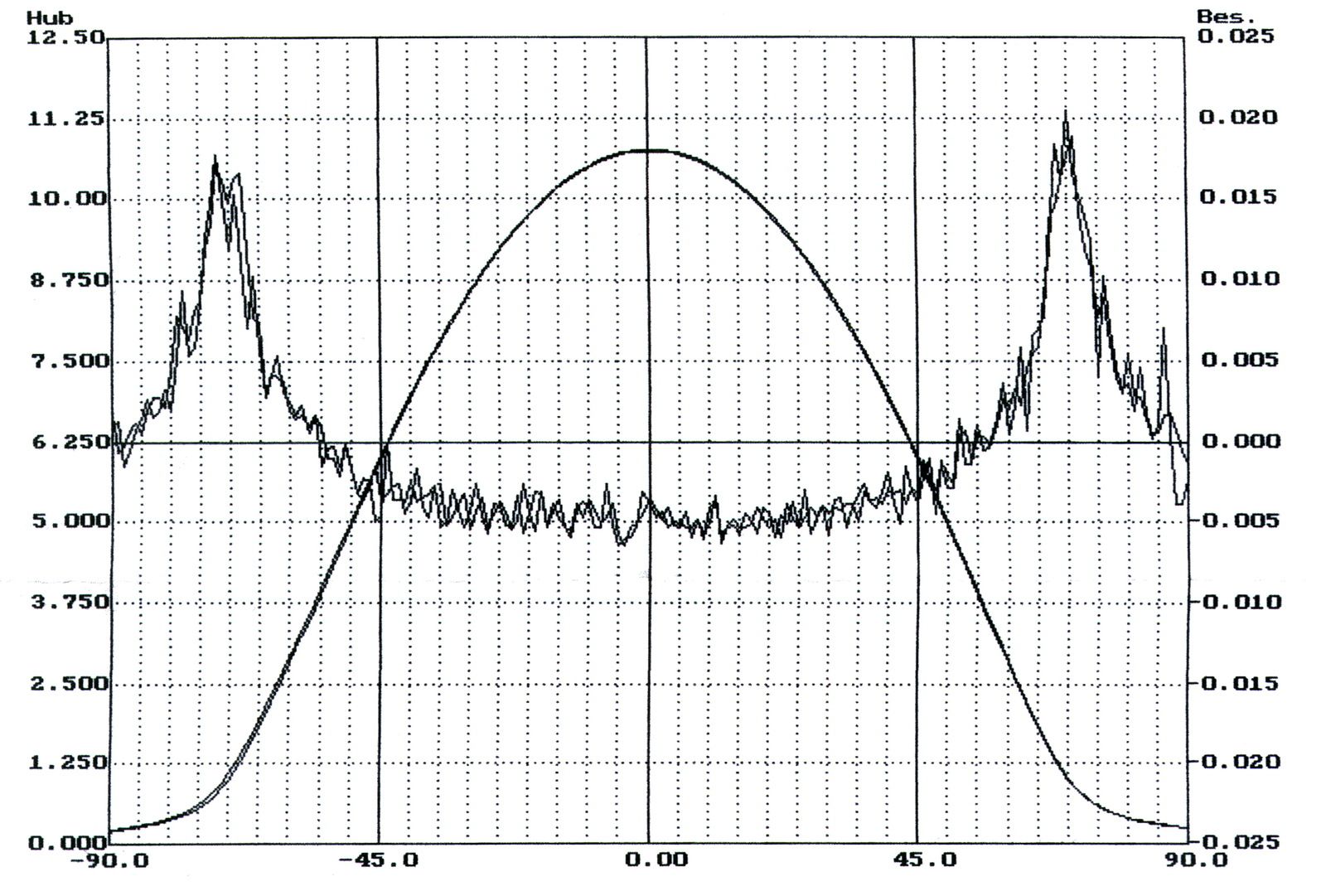

3. Und immer wieder nicht ausreichend auf den Motor unter Vollast abgestimmte Vergaser. So gut wie kein Vergaser geht beim Händler mit der für „Ihren“ Motor korrekten Bedüsung raus. Eine Bedüsung nach Erfahrungswerten unterlasse ich persönlich generell, nachdem ich bei Messfahrten festgestellt habe, wie klein der Düsenunterschied zwischen „zu fett“ und „zu mager“ bei manchen Motoren sein kann.

Das sind einige Gründe dafür, warum wir einen bei uns gebauten Rumpfmotor mit äußerst gemischten Gefühlen verabschieden, wenn wir wissen, dass wir das fertige Aggregat unter Umständen nicht mehr wiedersehen. Verständlicherweise sind auch Gewährleistungen in solchen Fällen nicht immer ganz unproblematisch.

Bevor ich gleich zu einigen Motorbeispielen komme, noch ein paar Worte zu den Preisen und unserer Motorphilosophie: Die Preise für Rumpfmotoren haben sich im Laufe der letzten 6 – 8 Jahre fast verdoppelt. Das liegt zum einen an den deutlich gestiegenen Ersatzteilpreisen sowie an der Tatsache, dass viele Motorteile sehr schwierig oder in Top-Qualität unter Umständen gar nicht mehr lieferbar sind.

Ich komme nun zum ersten Hauptproblem unserer Motorenabteilung. Immer mehr orig. VW-Teile bzw. Teile in Erstausrüster-Qualität verschwinden vom Markt und werden von schlechten bzw. qualitativ minderwertigeren Repro-Teilen ersetzt. Die Nacharbeiten samt Kontrollfunktion sind i. d. Regel teurer als das zuvor verwendete Originalteil.

Das zweite große Problem ist die Arbeitszeit. Nicht die höheren Lohnkosten, wie manch einer vermuten mag, sind schuld daran (wir haben 2002 die erste Montagelohnerhöhung nach 7 Jahren vorgenommen und erst bei unserem Betriebsumzug Ende 2009 eine weitere, moderate Erhöhung beschlossen). Aufgrund der hohen Unzuverlässigkeit vieler Motorenteile brauchen wir inzwischen die doppelte Zeit für den Aufbau eines Rumpfmotors wie noch vor 5 – 6 Jahren. Ein Laie kann sich den ungeheuren Aufwand an Prüf- u. Kontrollverfahren gar nicht vorstellen, der inzwischen erforderlich ist, um ein möglichst störungsfreies Aggregat mit akzeptabler Lebensdauer aufzubauen. Das ist auch der Grund, warum wir in unserem Betrieb 2004 ein freiwilliges Qualitätsmanagement im Bereich Motorenbau eingeführt haben.

Nachfolgend einige Beispiele die verdeutlichen sollen, warum der Mehraufwand unabdingbar ist:

1 . Ein neues Motorgehäuse weist einen Gußlunker zwischen Öldruckregelkolbenraum und öldruckführendem Kanal auf (bei warmen Motor kein Öldruck mehr).

2. Ein solventer Instandsetzungsbetrieb revidiert in unserem Auftrag die Lagergasse eines Porsche-356-Gehäuses. Bei späterer Überprüfung stellen wir fest, dass die Grundbohrung minimal zu klein ist. Ein späteres „Fressen“ der Kurbelwelle wäre ziemlich sicher gewesen.

3. Von einem anderen Instandsetzungsbetrieb bekommen wir 20 Kurbelwellen revidiert u. geschliffen zurück. Die Hälfte geht nach unserer Überprüfung wegen falscher Maßhaltigkeit zurück.

4. Eine Zylinderschleiferei bohrt und hont für uns einige Spezialzylinder. Dabei wird unsere Vorrichtung falsch gehandhabt und beschädigt und alle Zylinder werden konisch und zu groß gehont. Aus Zeitdruck vor einem Rennen entfällt in unserem Haus die Kontrolle. Fazit: 3,0 L Ölverbrauch auf 700 km und 8 PS Leistungsverlust, vom Arbeitsausfall ganz zu schweigen.

5. Mehrfach werden bei Kontrollen falsche oder vereinzelt nicht maßhaltige neue Motorlagersätze festgestellt.

6. Beim Komplettieren eines Rumpfmotors halten uns mehrere unrund gefertigte Nockenwellenräder eines renommierten Anbieters stundenlang auf.

7. Eine fabrikneue Kurbelwelle hat bei der Kontrolle auf dem Prisma einen Mittellagerschlag von 1/10 mm. Der Motor hätte keine 1.000 km gehalten.

8. Ein Kunde liefert uns Pleuel zum Verbauen an. Dank unserer Kontrolle auf der Winkelvorrichtung konnte ein krummes Pleuel entlarvt werden.

9. Bei einem neuen Motor muss während Einstellarbeiten auf dem Prüfstand mehrfach das Ventilspiel nachgestellt werden. Eine Überprüfung ergibt, dass die orig. VW-Einstellschrauben nicht in der Härterei waren.

10. Wieder einmal hält uns die früher so renommierte amerikanische Tuning-Schmiede Berg Enterprises auf Trab. Trotz Einhaltung der vorgeschriebenen Drehmomente reißen häufig die Ventileinstellschrauben mit Kugelfuß ab. Vor allem bei der Ausführung in Verbindung mit 1,4er Kipphebeln sehr ärgerlich.

Bei einem über 750,- € teuren Satz 1:1,4 Kipphebel stellten wir extremen Verschleiß an den Kontaktflächen der Hebel fest. Eine Überprüfung ergab, dass die Hebelenden überhaupt nicht gehärtet waren.

11. Mehrere Sätze Stößel aus der Lieferung eines namhaften deutschen Unternehmens sind 2 – 3 Hundertstel im Umfang zu groß und passen nicht ins Gehäuse. Gleicher „zertifizierter“ Betrieb liefert Ölpumpen, bei denen das Spiel zwischen Zahnrädern und Gehäusefläche zu groß ist.

12. Ein Motor ölt beim Probelauf hoffnungslos an der Ölpumpe. Bei der Überprüfung stellen wir fest, dass die komplette Lieferung der Ölpumpendeckel eine konkave Oberfläche aufweist. Alle Deckel mussten nachgeplant werden.

Die Auflistung lässt sich noch beliebig fortsetzen, verdeutlicht aber schon jetzt anschaulich, dass wir kein einziges Teil mehr ohne vorherige Kontrolle verbauen können. Trotzdem sind wir nicht immer vor Überraschungen gefeit. Auch die steigende Gefahr an zunehmenden Reklamationen durch Materialfehler führt zwangsläufig durch deren Einkalkulierung zu einem höheren Motorenpreis. Um unseren früheren Qualitätsstandard zu halten, sind wir zu dem deutlichen Mehraufwand gezwungen. Nicht nur um den Kunden sondern auch um unser Nervenkostüm zu schonen.

Es gibt immer wieder Käferfahrer, die auch mit deutlich preiswerteren oder aus Gebrauchtteilen aufgebauten Motoren tausende von Kilometern absolviert haben und uns damit konfrontieren. Es stellt sich aber sehr häufig heraus, dass diese Motoren aus Angst vor Schäden speziell auf der Autobahn sehr geschont werden. Ein besonderer Grund dafür (Speedlimit), warum auch in den USA so viele Motoren eigentlich viel zu lange halten. Unsere Motoren zeichnen sich durch Langlebigkeit auch unter extremen Bedingungen aus. Gerade auf der Autobahn und bei Dauerdrehzahlen von über 5.000 1/min trennt sich die „Spreu vom Weizen“. Ein gutes Beispiel für die Zuverlässigkeit unserer Aggregate ist die erfolgreiche Teilnahme unseres Kunden Heinz P. aus Kerpen, der die fast 20.000 km bei der Rallye London – Sydney ohne Probleme absolvierte.

MO1123 – Rumpfmotor 1,6 L / AT mit neuem Gehäuse / Bleifrei Köpfen mit 35 mm E-Ventil + 32 mm A-Ventil – 4.052,00 Euro

MO1124 – Rumpfmotor 1,8 L / AT-Standard mit neuem Gehäuse / Bleifrei Köpfen mit 35 mm E-Ventil + 32 mm A-Ventil – 5.613,73 Euro

MO1126 – Rumpfmotor 1,8 L / AT-Standard mit neuem Gehäuse + Leistungssteigerung durch Nockenwelle + Verdichtungsanpassung – 5.936,00 Euro

MO1128 – Rumpfmotor 1,9 L / AT-Standard mit neuem Gehäuse + verstärkten Zylinderköpfen 35,5/32 mm + Leistungssteigerung durch Nockenwelle + Verdichtungsanpassung + zusätzl. Kopfbearbeitung (Brennraumerweiterung / Kanalbearbeitung / Ventilsitzbearbeitung) – 6.341,97 Euro

MO1129 – Rumpfmotor 2,0 L / Typ 1 / 8.014,84 Euro

MO1130 – Rumpfmotor 2,1 L / Typ 1 / 7.943,55 Euro

MO1131 – Rumpfmotor 2,2 L / Typ 1 / 8.318,64 Euro

Typ 4 Motoren nach Absprache!

Eine Preisreduzierung lässt sich evtl. durch die Verwendung eines gebrauchten, gespindelten Kurbelgehäuses erzielen. Allerdings sind Ölundichtigkeiten in diesem Umfeld von der Garantie ausgeschlossen.

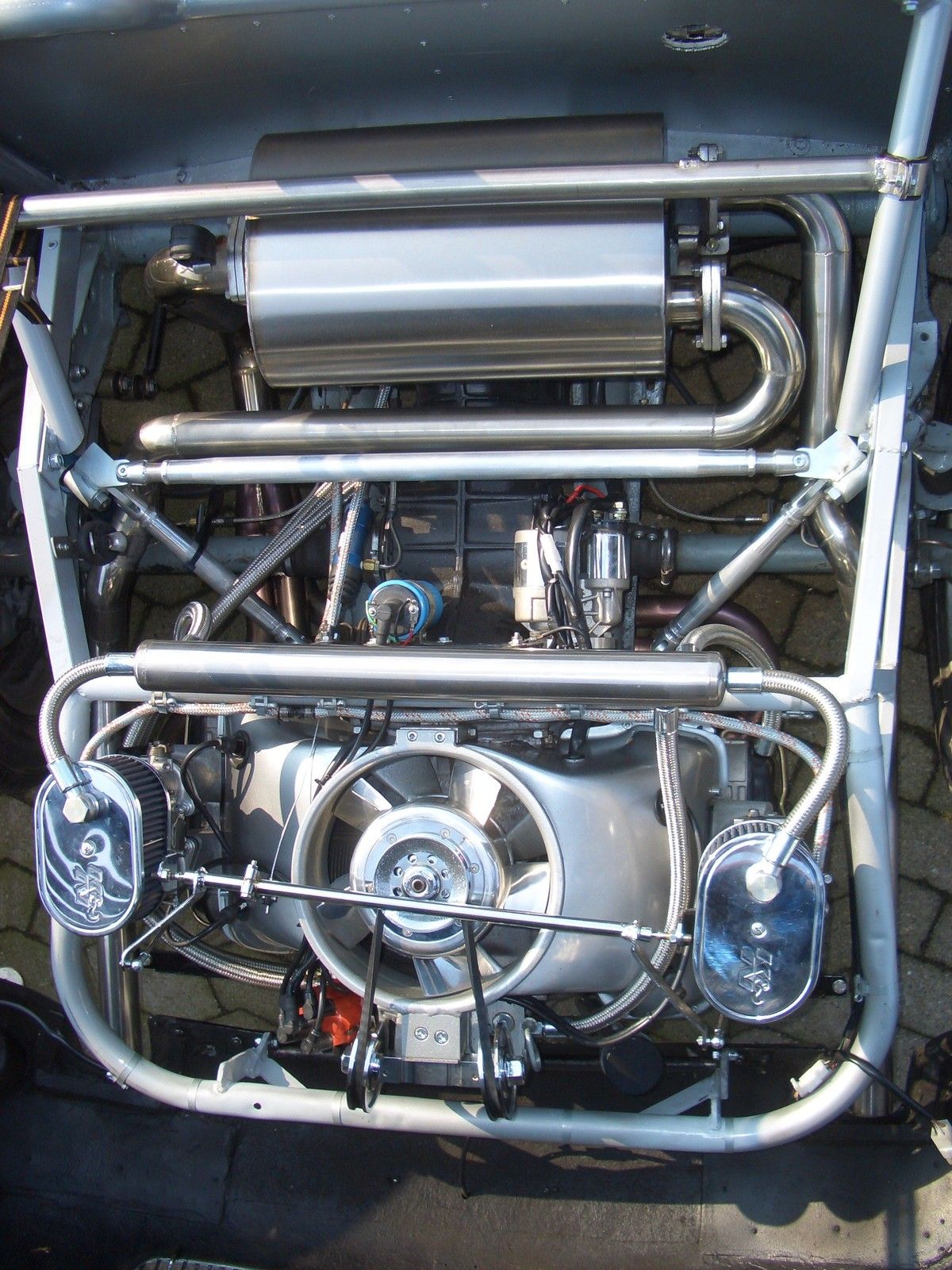

Die Leistung dieser Motoren richtet sich nach dem Einsatz der Vergaser, Lufttrichter, Nockenwelle, Auspuff und der Kopfbearbeitung. Wichtig und obligatorisch für viele Serienmotoren und alle leistungsgesteigerten Motoren ist eine Vielzahl von lebensverlängernden Maßnahmen im Bereich Ölkühlung, Luftkühlung, Auspuff und sonstigem Umfeld.

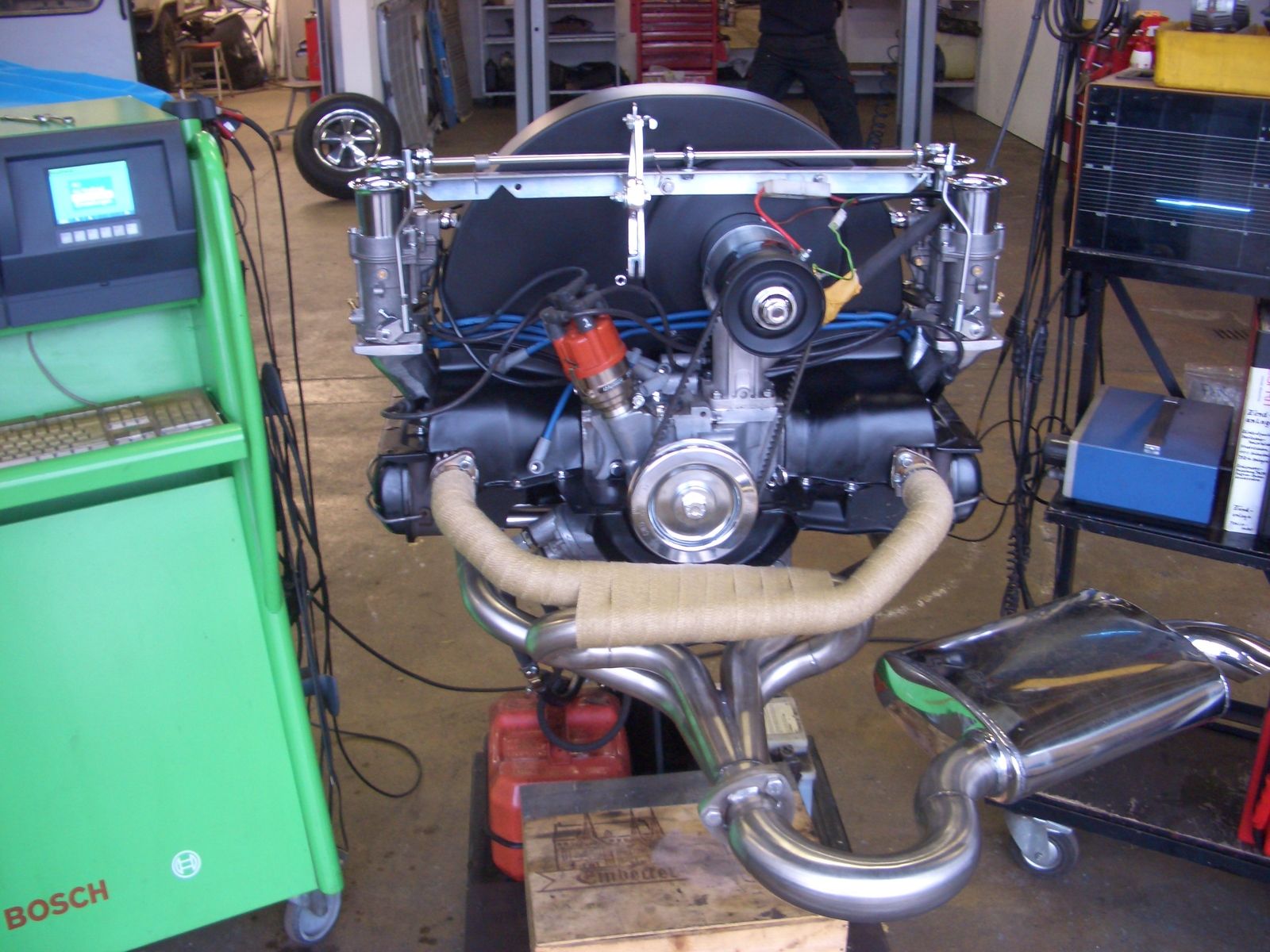

Bitte beachten Sie, dass zu den Preisen des Rumpfmotors noch der Ausbau und die Zerlegung des alten Motors hinzukommen (350 – 500,- €). Weiterhin die Montage des Rumpfmotors zum komplett einbaufertigen Motor inkl. Motorprobelauf und Einstellarbeiten (1.500 – 1.900,- €) sowie der Einbau des Motor ins Fahrzeug mit ggfs. Ölkühlanlage, Probefahrten, Vergaser-/Gasgestänge-Synchronisation sowie eine erforderliche Vergaserabstimmung (korrekte Bedüsung für ausreichend fettes Gemisch zur Vermeidung von Motorschäden) mit weiteren Kosten von 500 – 1.700,- € (mit Ölkühlung).

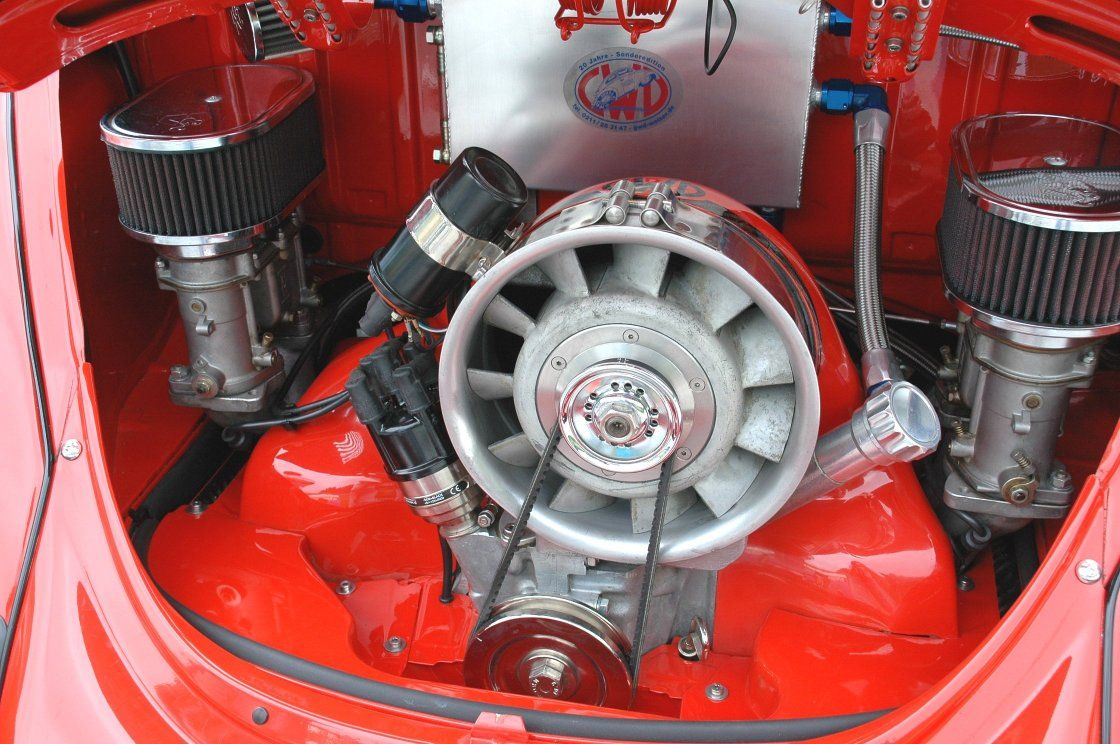

In weiteren Sachen Motortechnik verweise ich auch auf unsere Spezialinfos zum Thema Auspuff und Porschegebläse. Vieles lässt sich aufgrund der unterschiedlichsten Bedürfnisse und Vorstellungen der Kunden am besten in einem persönlichen Gespräch klären. Auch steht häufig bei uns das ein oder andere Fahrzeug mit einem Motorkonzept Ihrer Vorstellung zu einer Probefahrt bereit.

Haben Sie noch Fragen oder ein Motorproblem, suchen Sie Rat für „Ihr“ Tuningprojekt? Wir beraten Sie ausführlich und fachgerecht; damit auch Ihr Motor läuft und läuft und läuft…..